デジタルファブリケーション(スクーリング)

デジタルファブリケーションのスクーリングに参加しました。

デジタルファブリケーションの講義の内容を簡単に説明すると、指定のテーマに沿って、動いたり音が出たりといった、動作するものを作成することです。

Arduinoという簡単にセンサやモータと繋いで簡単に入出力が行えるツールと、デジタルファブリケーション機材と呼ばれる短時間でものづくりができる機器を使用します。

デジタルファブリケーションでは全体を通してグループワークとなります。課題に対してアイディアを出し、加工・制作を行うのですが、3日間のスクーリングで制作に当てられる時間は2日間程度のため、時間配分が大切です。

電子工作、外装デザイン、プログラミング、機構設計、形状造作といった技術が必要なので1人ですべて行うのは難しいのですが、それぞれの技能を持っていそうな人をうまくグループ分けしているそうです。

全体の大まかな流れは下記のとおりです。

1日目

講義(デジタルファブリケーションの基礎)

電子工作の基礎(Arduinoで簡単な回路を製作)

ものづくり基礎(デジタルファブリケーション機材の使い方など)

グループでアイディア出し・発表

2日目

グループでアイディア出し・発表

制作

3日目

制作

作品発表・講評

アイディアを出しグループ内で納得できるものを決めるのも難しいのですが、用意できる機材と決められた製作期間で実現可能なレベルを見極めるのも難しいです。今回は殆どのグループが完成まで持っていくことができたのですが、過去の講義では完成しないグループも多かったそうです。

基本機材

講義で貸し出しされる基本機材は以下の通りでした。

- Arduino Uno

- USBケーブル

- 距離センサ(SHARP 2Y0A21)

- 可変抵抗器(B10k)

- サーボモータ(SG90)

- ブレッドボード

- サーボホーン

- ジャンパーピン

- LED

- 抵抗器(10k/1kなど)

- タクトスイッチ

- 光センサ(cdsセル)

これ以外にも電子工作に必要な部品やセンサー類は色々と準備されていました。(下記以外にも準備されているものはあります)

- 電池ボックス

- DCモータ

- SDカードモジュール

- 加速度センサ

- ジャイロセンサ

- 曲げセンサ

- 傾きセンサ

- リードセンサ(磁石に反応するスイッチ)

- 照度センサ

時間的に電子部品を買いに行くことは難しいので、基本的には準備されているもののを使うことになるかと思います。

デジタルファブリケーション機材

講義で使用できるデジタルファブリケーション機材は以下のものがありました。

- レーザーカッター

- 3Dプリンタ

- ペーパープロッター

- (CNC切削機)

そのほかにも、はんだごてやグルーガン、基本的な工具類は準備されていました。

デジタルファブリケーションで使用できる材料には、下記のものが準備されていました。

レーザー加工でアクリル板やフェルトを使いたい場合は別途準備する必要があります。

メモを取り忘れたので詳しい型番はわかりませんが、レーザーカッターはOh-Laser製のHAJIMEという機種で、古い機種と新しい機種がそれぞれ1台ずつの計2台ありました。

3DプリンタはPP3DP製のUP PlusかUP Plus2のどちらか1台です。

印刷に使用しているソフトウェア(up studio)がAfinia(afinia studio)と見た目や操作感が同じでした。UP BOX3+とH800+というそれぞれの会社の製品が同じもののように見えるので、OEMかもしれません。

加工時間が早いことから、基本的にはレーザーカッターを使って作業を進めますが、どのグループでも多用するため、順番待ちになることもありました。また、切断は早いのですが、彫刻は時間がかかります。

CNC加工機はRoland製だったと思いますが、扱いが難しいこと、加工に時間がかかることなどから、基本的には使わない方針でした。

それぞれの機器の特徴は下記のとおりです。

レーザー加工機

二次元のデジタルデータをもとに、対象物にレーザーを当てて彫刻したり、切断したりする機器です。

非接触のため、刃の摩耗が無いこと、素材に応力がかからないことなどが利点で、短い時間で加工が可能です。切断だけでなく、出力を弱めることで彫刻(表面に傷をつける)も可能です。

加工素材は主にアクリル、MDF、紙、フェルトなどです。

3Dプリンタ

三次元のデジタルデータをもとに、材料を加えながら形を作っていく機器です。

方式はいくつかあるのですが、安価で家庭用も多く出ていているのは熱溶解積層方式(FDM/FFF)で、フィラメントと呼ばれる樹脂製の材料を溶かし、データの下段から積み上げていく方式です。この方式ではABSやPLA(ポリ乳酸)といった材料が主ですが、樹脂に木粉や金属粉を混ぜた材料もあります。

このように材料を加えながら形を作っていく製造方法をAdditive Manufacturing(付加製造)と呼びます。

CNC切削機

三次元のデジタルデータをもとに、材料を削りながら形を作っていく機器です。

金属の他にも木材などの加工も可能で、3Dプリンタに比べて制度が高いのが特徴です。安価なものは3軸(XYZ)しか無いため複雑な造形は難しいですが、4軸や5軸といったステージや回転方向の動作軸を持つものはより複雑な造形が可能です。

ペーパープロッター

ペーパーカッターやカッティングマシンとも呼ばれる機器で、2Dのデータから紙やフィルムを加工する機器です。

レーザーよりも精度は落ちますが、刃による裁断のため焦げや変色がありません。

制作の流れ

アイディア出し

まずはグループでアイディア出しをして、スケッチやアイディアを試したりして候補を決めます。デザイン/機構設計

デザインや機構設計を行い、それに対してプログラミングや造作を行います。その際には、完全なものを作るのではなく動きの確認や組み合わせ具合を確認できる程度のもので大丈夫です。強度や精度に問題がなければ、厚紙やダンボールを加工する程度でもいいと思います。検証

作ったものの検証を行います。デザインや動きなど想定通りか、実際に現物をみて想定通りのものができているか確認します。修正

検証で気がついた修正が必要な部分に対して、デザインやプログラムの修正を行います。検証

次にまた検証を行い、修正と検証を繰り返して完成に持っていきます。

制作の流れの中で気づいた点や、教えていただいた点を以下にまとめておきます。

- アイディアを試す

オズの魔法使い(Wizard of Oz)という手法があります。 アイディアとして出したものが実際に利用者にどのように感じられるかを試すために、人力で 例えば「自動ドア」であれば、人が近づいたことを検知するセンサと、ドアを開くモータ部分を人力にします。そうすることで、自動ドアを作らなくても、自動ドアがあったらどんな感じかを確認することができます。これを行うことにより、想像では良さそうでも作ってみたら良くなかった、ということを防ぐことができます。

- 担当を分けて作業する

制作時間が少ないため、グループみんなで一緒に行動すると時間が足りなくなってしまいます。そのため、作るものが決まり大まかな設計ができた段階で、外装を作る人、内部機構を作る人、電子回路やプログラムを行う人、必要なものを買いに行く人など、担当を分けて作業する必要があります。

- 作業の状況を細かく確認する

担当を分けた後に完全に個人個人で作業をしてしまうと、それぞれの進み具合がわかりづらくなってしまいます。作業が遅れていればフォローが必要になるので、進み具合はよく確認したほうが良いです。

また、担当ごとに完成させてから組み合わせようとすると、うまく組合わない事があるので、担当者間でよく確認したり、ダンボールなどで試作してから作成するなどの工夫が必要です。

- 修正前のデータを残す

加工に必要なデータやプログラミングのデータは、試作を行って次に修正を行うとき、元のデータを変更するのではなくコピーして修正したほうがいいです。次々修正を加えていって失敗したとき、修正した部分を戻せなくなったり、修正した部分を戻すよりも最初から作り直したほうが早くなる場合があります。

- 電子部品の買い物

スクーリングは吉祥寺で行われるので、秋葉原まで部品を買いに行こうと思うと2時間程度は往復でかかってしまいます。

もし講義中に外出して買い物に行くのであれば、「秋月電子」「千石電商」「マルツパーツ」あたりになるかと思います。

近くに住んでいるか、帰り道の場合は終わった後に行くことになりますが、17時半~18時くらいに終わってから行くとなると秋葉原に着くのが19時ごろになるので、「マルツパーツ」しか空いていません。

事前に、行ける店舗にほしい部品があるか確認が必要です。

- 電池駆動の注意点

作っているものによっては、コンセントから電源を取るのではなく電源を内蔵して単体で動作させたくなることがあるかと思います。その場合、使用できる電流に気をつける必要があります。

使用する状況(動作対象)などにもよりますが、調べた中で各電池の最大電流と想定している標準電流は下記のとおりでした。

| 種類 | 標準 | 最大 |

|---|---|---|

| ボタン電池(CR2032) | 数mA | 0.2mA |

| 乾電池(単1-単4) | 500mA - 1000mA | 30mA程度 |

| 006P(9V角型電池) | 200mA程度 | 30 - 50mA程度 |

ボタン電池はほとんど電流を流すことができないため、サーボを動かすことができません。

乾電池は入手しやすいのですが、用意されていた電池ボックスや標準的な電池ボックスは少し大きめです。

9V電池は電池スナップが使えるので、配置はしやすいと思います。

電池を使う場合、電源ON/OFFのスイッチも付けておく、もしくは電源をOFFできるようにケーブルが抜けるようになっていると無駄な消費がなくなるので良いかと思います。(抜いたケーブルがショートしないように注意が必要です)

参考ページ

https://jpn.faq.panasonic.com/app/answers/detail/a_id/29060/http://industrial.panasonic.com/cdbs/www-data/pdf2/AAC4000/AAC4000CJ26.pdf

https://industrial.panasonic.com/cdbs/www-data/pdf/AAC4000/AAC4000PJ1.pdf

制作したもの

今回のテーマは、「のぞく」「なでる」「めくる」など”人間の行為”を一つ取り上げ、その行為にシームレスに反応するデバイスを制作する、というものでした。

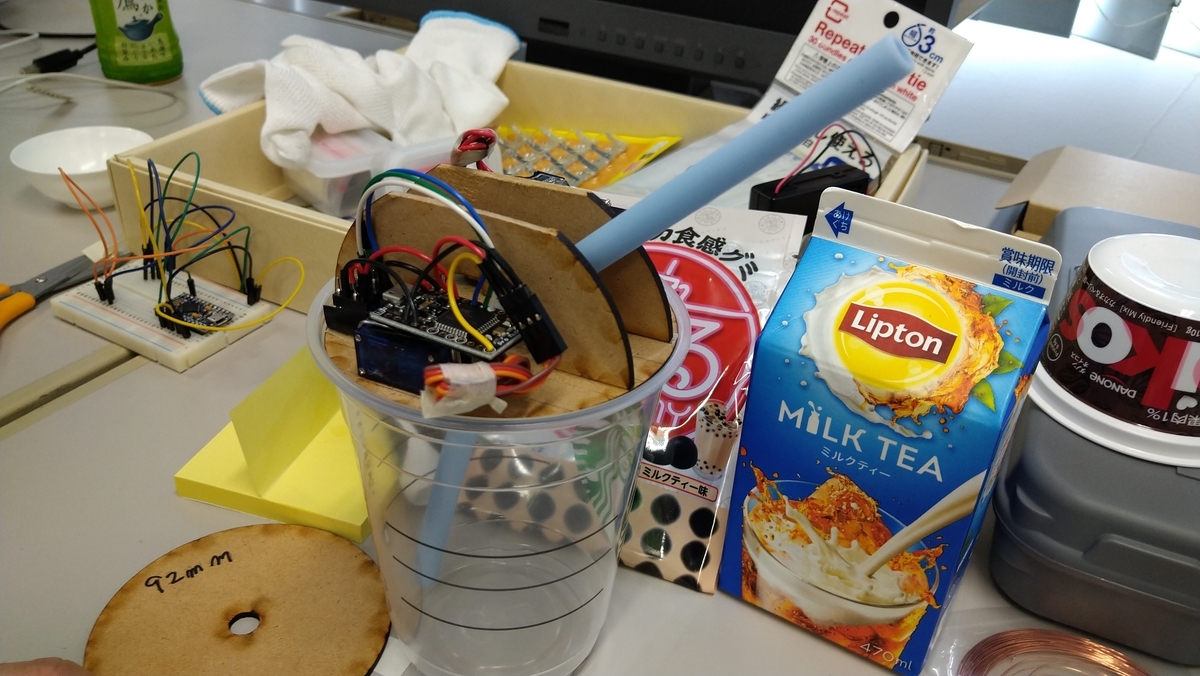

このテーマから、カップを掴んて持ち上げるという動作に対して、ストローが飲みやすいように曲がるというものを作りました。

講評のとき、今回のグループの中で一番テーマから離れていると思うと言われましたが(反応は悪くはなかったと思います)、完成度は高かったので評価はまあまあでした。

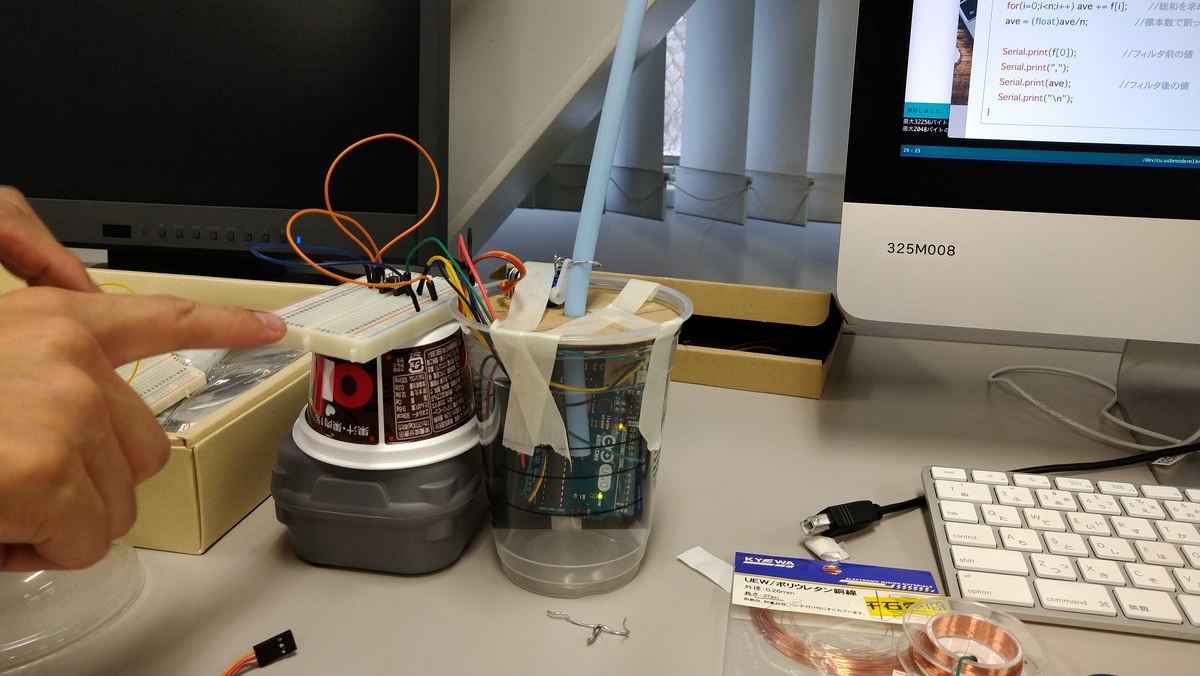

内部はこのようになっています。小型化するためにPro microというArduino互換機を使ったり、電源に9V電池を使うなど工夫をしました。

他のグループでは、近くの材木店から材料を調達して大きなものを作っていたり、MDFをレーザー加工で歯車にしてギヤを作っていたり、3Dプリンタで機構部を作ったりと工夫が色々あって参考になりました。

同じグループだった方が考えてくれた概要の文章とデザインをそのままコースターにして、記念に持って帰りました。